PP管高溫施工措施與旋壓操作基礎詳解

發布時間:2025-10-09 11:26

PP管高溫施工措施與旋壓操作基礎詳解

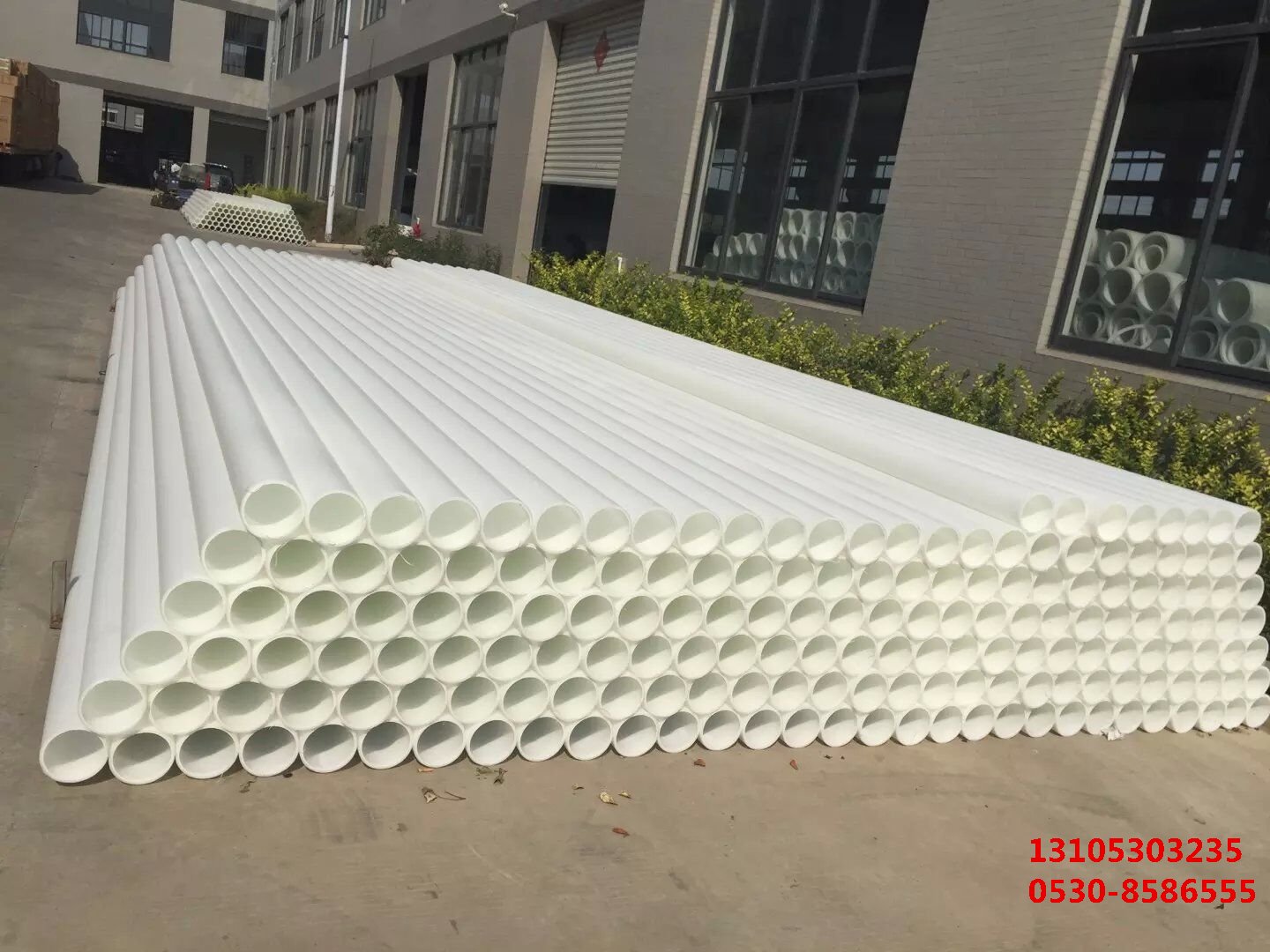

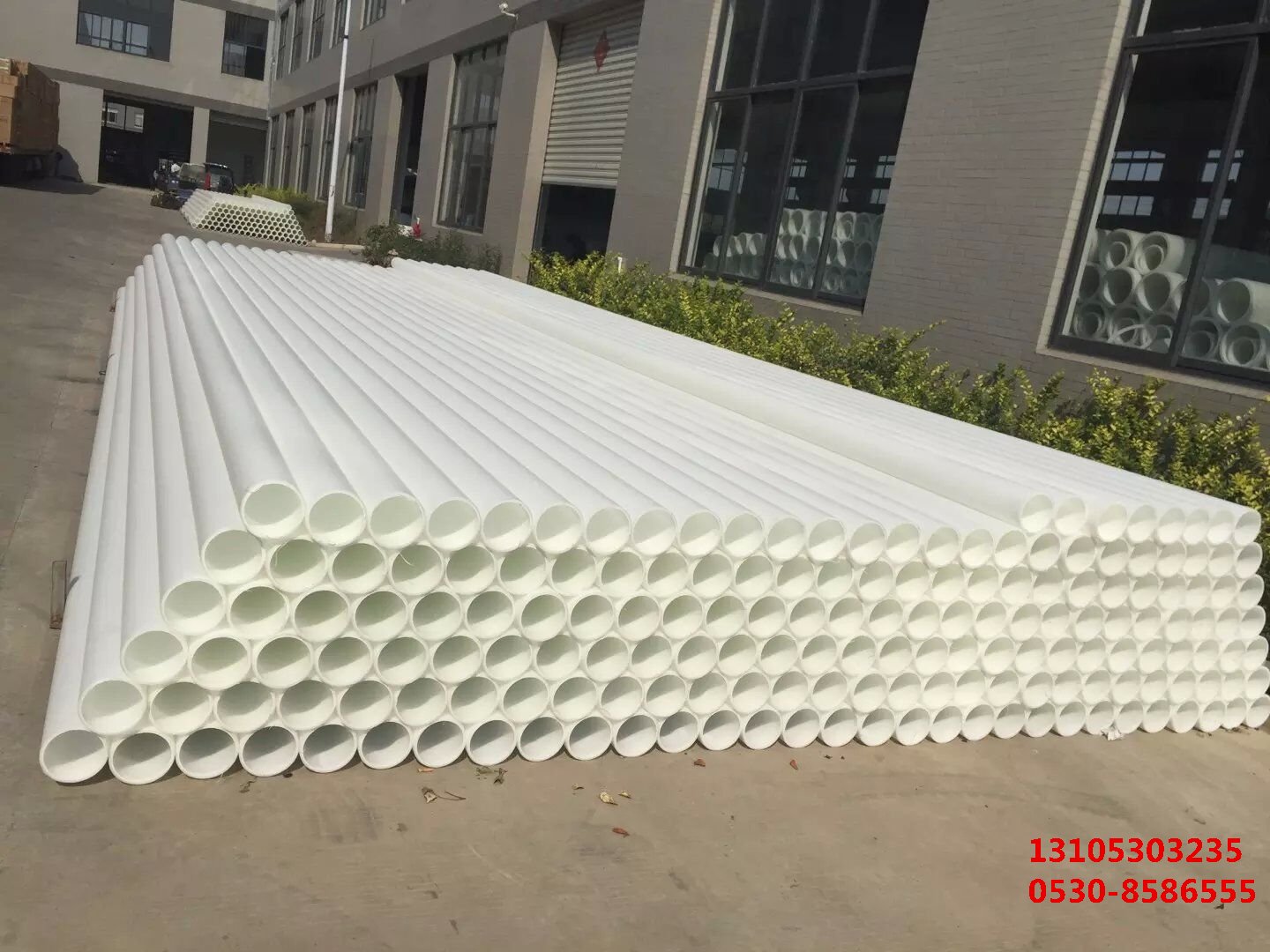

在現代化工業與民用建筑***域,聚丙烯(PP)管材以其***異的化學穩定性、耐腐蝕性和成本效益比而廣受歡迎。然而,當涉及高溫環境下的安裝及***殊加工工藝如旋壓成型時,采取正確的技術措施顯得尤為重要。本文將深入探討

PP管在高溫條件下的施工策略以及旋壓操作的基本原理與實踐要點,旨在為相關從業人員提供全面指導。

一、PP管高溫施工的挑戰與應對措施

1. 材料***性理解

PP材料雖具有******的耐熱性能,但其熔點相對較低(約160°C),意味著在接近或超過這一溫度時,材料會變軟甚至變形。因此,在高溫環境中進行管道鋪設前,必須充分了解所用PP管的具體規格和耐熱極限,確保設計方案不會使管材暴露于超出其承受范圍的溫度之下。

2. 預熱處理的重要性

為了避免因溫差過***導致的熱應力集中和潛在的破裂風險,建議對PP管進行適當的預熱處理。通過緩慢升溫的方式,讓管材逐漸適應施工現場的環境溫度,減少內部應力積累。這可以通過使用專用加熱設備來實現,同時監控管材表面溫度,保證均勻受熱。

3. 支撐與固定方案***化

高溫下,PP管更容易發生蠕變現象,即長時間受力后會產生持續形變。為此,設計合理的支撐結構和緊固方式至關重要。采用耐高溫材料的支架,并適當增加支撐點密度,可以有效分散載荷,防止管道下垂或偏移。同時,選用適合高溫環境的緊固件,確保連接部位的密封性和穩定性。

4. 焊接技術的調整

對于需要現場焊接的情況,應選擇適配高溫條件的焊接工藝和參數設置。例如,采用較低的焊接速度和較高的壓力,以補償因高溫引起的材料流動性變化,保證焊縫的質量。此外,焊后的冷卻過程也需謹慎控制,避免快速冷卻造成裂紋或其他缺陷。

5. 安全防護與監測

施工過程中,加強個人防護裝備的使用,如穿戴隔熱手套、面罩等,防止燙傷。同時,實施實時溫度監測,***別是在關鍵節點和易過熱區域,及時發現并解決問題,確保整個系統的安全穩定運行。

二、PP管旋壓操作的基礎理論與實踐技巧

1. 旋壓原理概述

旋壓是一種金屬塑性成形工藝,但對于某些塑料材料如PP而言,也可通過類似原理實現形狀改變。該過程利用旋轉模具帶動坯料高速旋轉,并在外力作用下使其貼合模具內壁成型。對于PP管來說,旋壓主要用于制造異形截面或增強結構強度。

2. 設備選型與調試

選擇合適的旋壓機是成功的關鍵。考慮到PP材料的柔軟性和敏感性,應選用具有***控制系統的設備,以便精準調節轉速、進給量和壓力等參數。開機前進行全面檢查和空載試運行,確保各部件正常運作,***別是加熱系統的穩定性和均勻性。

3. 工藝參數設定

根據PP管的直徑、壁厚及目標形狀,合理設定旋壓速度、溫度和壓力。一般而言,較低的初始速度有助于材料逐步流動填充模具腔體;適中的溫度可促進分子鏈段的運動,提高成型效率;適度的壓力則能保證材料緊密貼合模具表面,形成清晰的輪廓。實踐中,可能需要多次試驗來***化這些參數組合。

4. 模具設計與制造

模具的設計直接影響到***終產品的質量和精度。針對PP管的***點,模具材料應具備******的耐磨性和脫模性能,表面光潔度高以降低摩擦阻力。同時,考慮到材料的收縮率,模具尺寸需適當放***預留空間。精密加工確保模具內外圓同軸度和平行度,減少偏心帶來的誤差。

5. 質量控制與檢驗

完成旋壓后,應對成品進行嚴格的質量檢測,包括尺寸測量、外觀檢查和性能測試。重點關注是否有裂紋、氣泡、分層等缺陷,以及機械性能是否符合要求。必要時,可采用無損檢測技術進一步驗證內部結構完整性。不合格品應及時剔除并分析原因,不斷反饋***化生產工藝。

綜上所述,PP管在高溫環境下的施工和旋壓操作是一項集材料科學、機械工程于一體的復雜任務。通過深入理解材料***性,精心設計施工方案和工藝流程,嚴格控制每一個細節,才能確保工程質量和生產效率的雙重提升。隨著技術進步和新設備的引入,未來PP管的應用范圍將進一步拓展,其在各***域的價值也將得到更***發揮。

PP管高溫施工措施與旋壓操作基礎詳解

在現代化工業與民用建筑***域,聚丙烯(PP)管材以其***異的化學穩定性、耐腐蝕性和成本效益比而廣受歡迎。然而,當涉及高溫環境下的安裝及***殊加工工藝如旋壓成型時,采取正確的技術措施顯得尤為重要。本文將深入探討

PP管在高溫條件下的施工策略以及旋壓操作的基本原理與實踐要點,旨在為相關從業人員提供全面指導。

一、PP管高溫施工的挑戰與應對措施

1. 材料***性理解

PP材料雖具有******的耐熱性能,但其熔點相對較低(約160°C),意味著在接近或超過這一溫度時,材料會變軟甚至變形。因此,在高溫環境中進行管道鋪設前,必須充分了解所用PP管的具體規格和耐熱極限,確保設計方案不會使管材暴露于超出其承受范圍的溫度之下。

2. 預熱處理的重要性

為了避免因溫差過***導致的熱應力集中和潛在的破裂風險,建議對PP管進行適當的預熱處理。通過緩慢升溫的方式,讓管材逐漸適應施工現場的環境溫度,減少內部應力積累。這可以通過使用專用加熱設備來實現,同時監控管材表面溫度,保證均勻受熱。

3. 支撐與固定方案***化

高溫下,PP管更容易發生蠕變現象,即長時間受力后會產生持續形變。為此,設計合理的支撐結構和緊固方式至關重要。采用耐高溫材料的支架,并適當增加支撐點密度,可以有效分散載荷,防止管道下垂或偏移。同時,選用適合高溫環境的緊固件,確保連接部位的密封性和穩定性。

4. 焊接技術的調整

對于需要現場焊接的情況,應選擇適配高溫條件的焊接工藝和參數設置。例如,采用較低的焊接速度和較高的壓力,以補償因高溫引起的材料流動性變化,保證焊縫的質量。此外,焊后的冷卻過程也需謹慎控制,避免快速冷卻造成裂紋或其他缺陷。

5. 安全防護與監測

施工過程中,加強個人防護裝備的使用,如穿戴隔熱手套、面罩等,防止燙傷。同時,實施實時溫度監測,***別是在關鍵節點和易過熱區域,及時發現并解決問題,確保整個系統的安全穩定運行。

二、PP管旋壓操作的基礎理論與實踐技巧

1. 旋壓原理概述

旋壓是一種金屬塑性成形工藝,但對于某些塑料材料如PP而言,也可通過類似原理實現形狀改變。該過程利用旋轉模具帶動坯料高速旋轉,并在外力作用下使其貼合模具內壁成型。對于PP管來說,旋壓主要用于制造異形截面或增強結構強度。

2. 設備選型與調試

選擇合適的旋壓機是成功的關鍵。考慮到PP材料的柔軟性和敏感性,應選用具有***控制系統的設備,以便精準調節轉速、進給量和壓力等參數。開機前進行全面檢查和空載試運行,確保各部件正常運作,***別是加熱系統的穩定性和均勻性。

3. 工藝參數設定

根據PP管的直徑、壁厚及目標形狀,合理設定旋壓速度、溫度和壓力。一般而言,較低的初始速度有助于材料逐步流動填充模具腔體;適中的溫度可促進分子鏈段的運動,提高成型效率;適度的壓力則能保證材料緊密貼合模具表面,形成清晰的輪廓。實踐中,可能需要多次試驗來***化這些參數組合。

4. 模具設計與制造

模具的設計直接影響到***終產品的質量和精度。針對PP管的***點,模具材料應具備******的耐磨性和脫模性能,表面光潔度高以降低摩擦阻力。同時,考慮到材料的收縮率,模具尺寸需適當放***預留空間。精密加工確保模具內外圓同軸度和平行度,減少偏心帶來的誤差。

5. 質量控制與檢驗

完成旋壓后,應對成品進行嚴格的質量檢測,包括尺寸測量、外觀檢查和性能測試。重點關注是否有裂紋、氣泡、分層等缺陷,以及機械性能是否符合要求。必要時,可采用無損檢測技術進一步驗證內部結構完整性。不合格品應及時剔除并分析原因,不斷反饋***化生產工藝。

綜上所述,PP管在高溫環境下的施工和旋壓操作是一項集材料科學、機械工程于一體的復雜任務。通過深入理解材料***性,精心設計施工方案和工藝流程,嚴格控制每一個細節,才能確保工程質量和生產效率的雙重提升。隨著技術進步和新設備的引入,未來PP管的應用范圍將進一步拓展,其在各***域的價值也將得到更***發揮。